1 适用范围:

1.1 本工艺规定了锅炉安装、改造、维修中受热面管子胀接前的准备、胀 接、胀口的质量检查及补胀等的工艺及技术要求。以确保胀接质量符合“锅 规”的相关要求。

1.2 本工艺适用于锅炉安装、改造、维修中的受热面管子的胀接。

2 引用标准:

2.1 TSG 11-2020《锅炉安全技术规程》;

2.2 GB50273-2009《锅炉安装工程施工及验收规范》;

2.3 其他相关技术标准。

3 受热面管子胀接工作的通用要求:

3.1 根据锅炉设计图样和试胀结果制定胀接工艺规程。

3.2 胀管操作人员应经培训,并严格按照胀接工艺规程进行胀管操作。

3.3 胀接时,环境温度宜为 0℃及以上。

3.4 受热面管子安装前,必须依据 GB50273-2009《锅炉安装工程施工及验 收规范》的要求,进行检查,合金钢应逐根进行光谱检查等。

4 胀接前的准备工作:

4.1 管端退火

4.1.1 胀接管子的管端硬度大于管孔壁硬度时,应进行退火处理。管端退 火不得用煤炭等含硫、磷较高的燃料直接加热。

4.1.2 管端退火时,受热应均匀,退火温度应控制在 600~650°之间,并 应保持 10~15 分钟。退火长度不应小于 100 ㎜。

4.1.3 退火后的管端应有缓慢冷却的保温措施。可立即插入干燥的石灰或 石棉灰,炉灰中进行保温,插入深度不小于 350 ㎜。管端在退火过程中,另 一端用木塞堵住,以防空气对流。

4.2 管端与管孔的清理、测量

4.2.1 管端和管孔的表面应无油污,并打磨至发出金属光泽,管端的打磨 长度应至少为管孔壁厚加 50 ㎜,打磨后,管壁厚度不得小于公称壁厚的 90%,且不应有起皮、凹痕、裂纹和纵向刻痕等缺陷。

4.2.2 打磨后的管端和管孔如近期不能组装,应涂上防锈油。

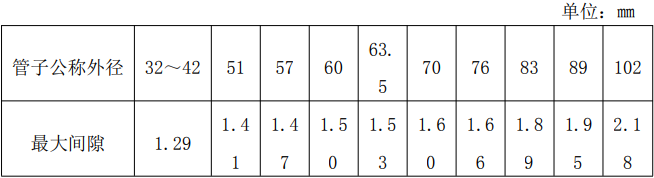

4.2.3 胀接管端应根据打磨后的管孔直径与管端外径的实测数据进行选配 (外径与孔均 100%按“十”字方位测量,得出平均值);胀接管孔与管端 的最大间隙应符合下表的规定。

4.3 胀管器具 胀管器滚柱数量不宜少于 4 只;胀管应用专用工具测量。

4.4 管子的试胀,正式胀接前,应进行试胀工作。

4.4.1 试胀所用的试件钢号、尺寸、加工精度、管子与管孔的配合间隙等 要求应与设备相符,并按胀接工艺胀接。

4.4.2 胀管率的计算

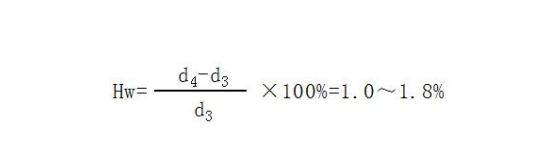

(1) 对工作压力≦2.5MPa 的锅炉胀管施工,应采用外径控制法胀管工 艺,外径控制法胀管工艺的胀管率计算公式及许用范围为

Hw—外径控制法时的胀管率 d3—未胀时的管孔实测直径,mm d4—胀管结束后紧靠汽包外壁处管子的实测外径,mm

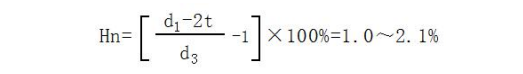

(2) 对热水锅炉及工作压力 >2.5MPa 的锅炉胀管施工应采用内径控制法 胀管工艺,当采用内径控制法时,胀管率一般应控制在 1%~2.1%范围内, 胀管率按下面公式计算:

式中:Hn—采用内径法时的胀管率 %;

d1—胀完后的管子实测内径 ㎜;

t—未胀时的管子实测壁厚 ㎜;

d3—未胀时的管孔实测直径 ㎜。

4.4.3 试样的质量检查 试胀是为了检查胀管器的质量和管材的胀接性能。对试样进行比较性的检 查,检查胀口部分是否有裂纹,胀接过渡部分是否有剧烈变化,喇叭口根部 与管孔壁的结合状态是否良好等,然后检查管孔壁与管子外壁的接触表面的 印痕和啮合状况。根据检查结果,确定合理的胀管率。

5 受热面管子的胀预定胀管率为上限的 90%,应留有余地。

5.1 固定胀管

5.1.1 挂管时应再次清洗、擦净管孔和管端在胀接面内的油污、灰尘等 物。

5.1.2 挂管顺序是在四角挂四根定位管,基准管固定后,由中间分向两边 逐排装管并符合图纸要求,管端装入管孔后,应立即进行胀接。

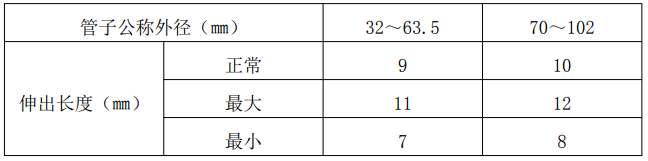

5.1.3 管端伸出管孔的长度应符合下表的规定:

5.1.4 管子一端为胀接,另一端为焊接时,应先焊后胀。

5.1.5 预胀 预胀必须为复胀留有余地,待管子与管子之间的间隙消除再继续扩大 0.2~ 0.3 ㎜即可。

5.2 扳边复胀

5.2.1 扳边胀管时,为避免邻近的胀面松动,应按反阶式的顺序进行。

5.2.2 复胀必须使用扳边胀管器,管子扩大与扳边同时进行,不得单独扩 大或扳边。胀管率不宜超过 1.9%。复胀一个测一个。

5.2.3 管端喇叭口的扳边应与管子中心线成 12°~15°角,扳边起点与管 板(锅筒)表面以平齐为宜。 对于直接与火焰(烟温 800℃以上)接触的烟管管端,必须进行 90°扳边。扳边后的管端与管板应紧密接触,其最大间隙不得大于 0.4 ㎜,且间隙大于 0.1 ㎜的长度,不得超过管子周长的 20%。

6 胀管的质量检查:

6.1 胀接后,管端不应有起皮、皱纹、裂纹、切口和偏斜等缺陷。在胀接 过程中,应随时检查胀口的胀接质量,及时发现和消除缺陷。

6.2 抽测胀管尺寸,核对胀管率。胀管率超出控制范围时,若采用内径控 制法时,胀管率不得超过 2.6%,在同一锅筒上的超胀管口数量不得大于胀 接总数的 4%,且不得超过 15 个。

6.3 胀接全部完毕后,根据“锅规”规定的试验压力和试验程序,必须进 行水压试验,检查胀口的严密性,当试验压力降到工作压力后胀口处不滴水 珠,即为合格。

7 补胀:

7.1 经水压试验、严密性不合格的管口,应放水后立即进行补胀,补胀次 数不宜多于 2 次。

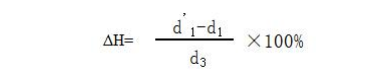

7.2 胀口补胀前应复测胀口内径,并确定补胀值,其补胀率按以下公式计 算。

式中△H——补胀率;

d′ 1—补胀后的管子内径(㎜);

d1—补胀前管子实测内径(㎜)

d3—未胀时的管孔实测内径(㎜) 补胀后,胀口的累计胀管率应为补胀前的胀管率与补胀率之和,累计胀管率不应超过胀管轨的控制范围。 当胀管率超出控制范围时,采用内径控制法其超胀后的最大胀管率不得超过 2.6%,采用外径控制法其超胀后的最大胀管率不得超过 2.5

7.3 补胀后仍按要求进行水压试验,检查补胀口的严密性。

8 胀接记录: 为了计算胀管率和核查胀管质量,必须根据实际检查和测量结果做好胀接记 录和胀接检验记录,经相关责任人签章后由质检责任人收集、整理、审核交 资料存档、保管。